汽車前橋設計中不容忽視的細節--摩擦片(襯片)

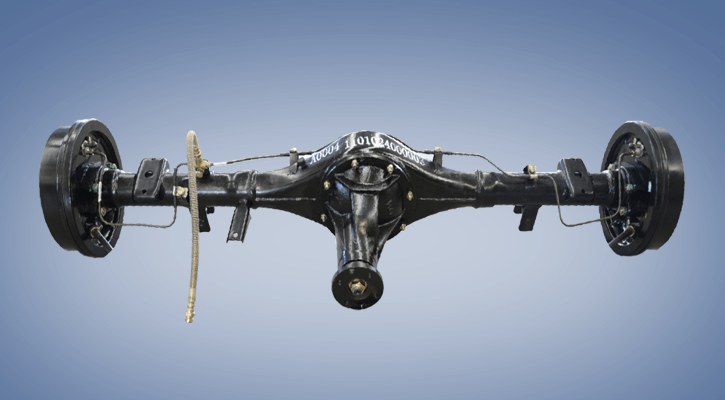

諸城義和車橋有限公司用24年汽車前橋生產經驗驗證發現,轎車和輕型貨車的制動蹄廣泛采用T形鋼碾壓或用鋼板焊接制成,重型貨車的制動蹄則多用鑄鐵或鑄鋼鑄成。制動蹄的斷面形狀和尺寸應保證其剛度。但小型汽車用鋼板制成的制動蹄腹板上往往開一條或兩條徑向槽,使蹄的彎曲剛度小些,其目的是襯片磨損較為均勻,并減小制動時的尖叫聲。

根據相關資料,選擇制動蹄腹板和翼緣的厚度為5mm. 為了提高效率,增加制動蹄的使用壽命和減輕磨損,在中、重型貨車的鑄造制動蹄靠近張開凸輪的一端,設置有滾輪或者鑲裝有支持張開凸輪的墊片。 制動蹄和摩擦片可以鉚接,也可以粘接。粘接的優點在于襯片更換前允許磨損的厚度較大,其缺點是工藝較復雜,且不易更換襯片。鉚接的噪聲小。

摩擦襯片(襯塊) 摩擦襯片(襯塊)的材料應滿足以下要求:

具有一定的穩定的摩擦因數。在溫度、壓力升高和工作速度發生變化時,摩擦因數變化盡可能小。

(1) 具有良好的耐磨性。不僅摩擦襯片(塊)應有足夠的使用壽命,而且對偶摩擦副的磨耗也要求盡可能小。

(2) 要有盡可能小的壓縮率和膨脹率。壓縮變形太大影響制動主缸的排量和踏板行程,降低制動靈敏度。熱膨脹過大,摩擦襯塊和制動盤要產生拖磨,尤其對鼓式制動器襯片受熱膨脹消除間隙后,可能產生咬死現象。

(3) 制動時不易產生噪聲,對環境無污染。

(4) 應采用對人體無害的摩擦材料。

(5) 有較高的耐壓強度和沖擊強度,以及足夠的抗剪切能力。

摩擦襯塊的熱傳導率應控制在一定范圍。 以前制動器摩擦襯片使用的是有增強材料、粘結劑、摩擦性能調節劑組成的石棉摩阻材料。它有制造容易、成本低、不易刮傷對偶等優點,因為它又有耐熱性能差,隨著溫度聲高而摩擦因數降低、磨耗增高和對環境有污染,特別是石棉能致癌,所以已逐漸遭受淘汰。 由金屬纖維、粘結劑和摩擦性能調節劑組成的半金屬摩阻材料,具有較高的耐熱性和耐磨性,特別是因為沒有石棉粉塵公害,近來得到廣泛應用。 粉末冶金無機金屬摩阻材料,雖然具有耐熱好、摩擦性能穩定等優點,但以內它的制造工藝復雜、成本高、容易產生噪聲和刮傷對偶等缺點,目前應用并不廣泛,僅用于重型貨車上。

制動鼓與襯片(塊)之間的間隙自動調整裝置 為了保證制動鼓在不制動時能自由轉動,制動鼓與制動襯片(塊)之間,必須保持一定的間隙。此間隙量應盡可能小,因為制動系的許多工作性能受此間隙影響而變化。使用中因磨損回增大此間隙,過分大的間隙會帶來許多不良后果:

制動器產生制動作用的時間增長;各制動器因磨損不同,間隙不一樣,導致各制動器產生制動作用的時間不同,即同步制動性能變壞;增加了壓縮空氣或只液的消耗量,并使制動踏板或手柄行程增大。為保證制動鼓與制動襯片(塊)之間在使用期間始終保證初設定的間隙量,要求采用自動調整間隙裝裝置。 現在,盤式制動器的間隙調整已自動化,鼓式制動器中采用間隙自動調整也日益增多。

義和微信

義和微信 義和微博

義和微博 移動官網

移動官網

魯公網安備 37078202000046號

魯公網安備 37078202000046號