6.5噸汽車前橋載荷與外傾角關系實驗

針對這一問題,義和車橋包括主機廠做了大量的質量提升工作和對標工作,例如:提高輪胎的徑跳、澆鑄質量、控制前束的調整精度、四輪定位參數的精度提高,但是效果甚微。通過我們車橋分廠對標進口沃爾沃重卡后分析,車輛的設計載荷變了,汽車前橋產品參數、零件設計剛性不變已不能滿足整車設計匹配。基于此,我們針對可能引起吃胎的主要參數:車輪外傾角和載荷匹配關系進行了測試、試驗(模擬車輛靜態工況進行試驗)。得出了不同載重下車輪外傾角的變化。

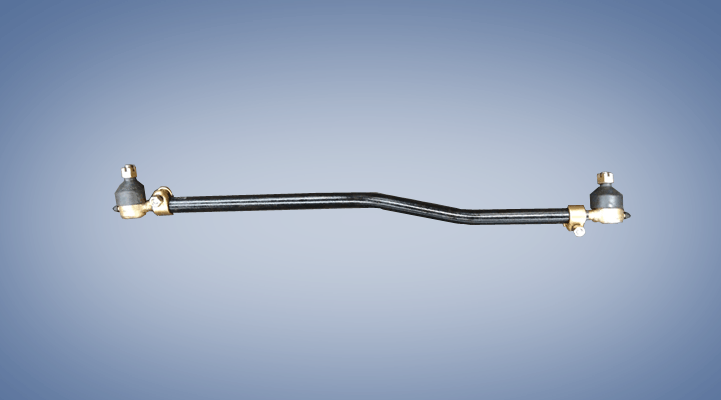

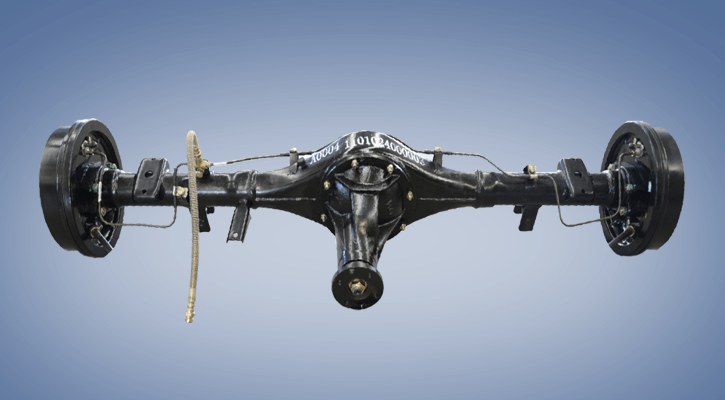

車橋研究中心聯系通力車輪公司,借得12R22.5的輪胎帶輪輞總成兩件,匹配在6.5噸汽車前橋總成上。同時為對比測試試驗方法,模擬剛性試驗方法,對產品又進行了不同試驗方法的測試:

(附圖)

項目實施前

1、前橋產品設計沒有與國家標準、行業標準(規定)對標,缺少設計輸入。

2、產品設計屬對比設計,設計參數沒有試驗數據的支持。

3、疲勞試驗機僅能進行簡單的前軸疲勞試驗 。

項目實施后

1、通過國家對新標準的宣貫,了解了整車設計的標準要求。

2、汽車前橋設計參數有了試驗數據支撐,整理了5t、6.5t前橋總成在不同加載力下外傾角檢測方法和檢測報告,解決了公司整橋無法測試外傾角的問題,為其它平臺前橋外傾角測試提供參考依據。

項目效果

首次實現了在前軸疲勞試驗機上測量前橋外傾角的變化。實驗完成后,義和車橋公司積極與福田戴姆勒技術中心溝通,將63種牽引車前橋總成的外傾角由1°±15改為0.4°±10,經四個月的市場驗證效果良好,徹底解決了車輛吃胎問題。該前橋總成試驗的的成功實施,解決了公司整橋無法測試外傾角的問題,同時為產品質量提升和性能提高提供給設計、更改依據。不僅為其它平臺前橋外傾角測試提供了基礎,而且提升了義和車橋公司在主機廠的形象,提高市場競爭力。

后續我們將繼續跟蹤改進后產品的質量表現,收集數據,積極向其他主機廠推廣小外傾角前橋。

義和微信

義和微信 義和微博

義和微博 移動官網

移動官網

魯公網安備 37078202000046號

魯公網安備 37078202000046號