汽車車橋零部件加工效率提升有望

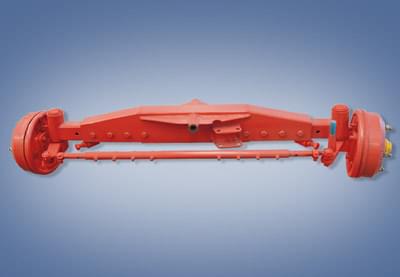

隨著國內汽車銷售加速增長, 作為汽車的關鍵部件前橋的重要組成零件之一: 扭桿、平衡桿的需求量日益增加。國內扭桿、平衡桿制造行業中, 各類規格工件的兩端外圓、端面車削加工大多還 于簡易數控車床, 雖然近兩年針對軸類零件加工而設計的各種類型的全機能數控車床, 大多數用戶仍采用傳統的兩次裝夾分別車削工件兩端的加工方式, 工件精度很不穩定, 工件兩頭相對基準同軸度很差, 工件一致性難以滿足要求資源浪費明顯。針對上述情況, 以下介紹一種新的高效、高精度、高保持性的汽車前橋扭桿、平衡桿兩端的車削加工方法。機床以高效、高精度、高保持性的扭桿、平衡桿兩端的車削加工為前提。區別于傳統的兩次裝夾分別車削工件兩端的加工方式, 可以采用雙拖板雙刀架結構同時對汽車前橋類工件兩端進行車削加工。

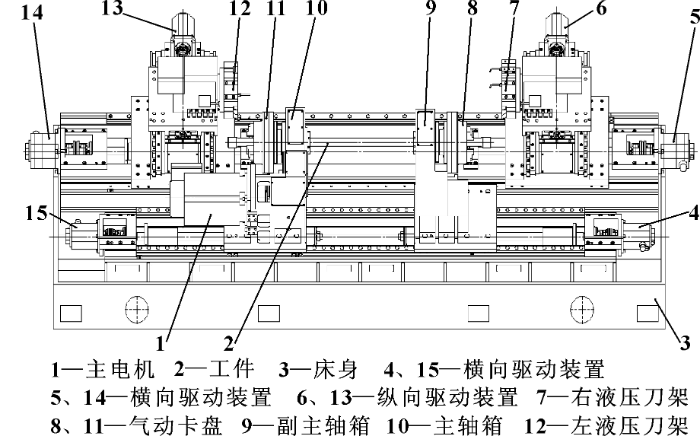

這種汽車前橋扭桿、平衡桿類工件的兩端車削加工方法, 其機床床身3 為臥式結構, 前后相應配置主軸箱10 和副主軸箱9, 主軸箱10 和副主軸箱9 上分別帶有前置氣動卡盤11 和8, 在機床床身3 的床頭側設有通過驅動機構驅動主軸箱10 的主電機1, 主軸箱10 和副主軸箱9 帶有各自的橫向驅動裝置15 和4, 機床床身3 的上部裝夾車削工件用的左、右液壓刀架12 和7, 液壓刀架分別帶有刀架縱向伺服驅動裝置13 和6 以及刀架橫向伺服驅動裝置14 和5。

汽車前橋扭桿類工件的車削加工方法, 除了夾緊穩固、近端車削剛性明顯增強的優點外, 對精度要求比較高的汽車扭桿、平衡桿工件加工所需要的同軸度, 通過雙卡盤結構相對于傳統的兩次裝夾分別車削兩端的方法可顯著提高, 工件加工的一致性及穩定性顯著增強。汽車前橋工件的上下料采用桁架式機械手, 通過數控系統編程, 實現了可編程控制工件的自動裝卸, 雙拖板雙刀架結構提高了工件的加工效率, 降低了勞動強度。因此,車橋廠家以及零部件廠家完全可以推廣實施,高效率、高自動化、高精度的完成加工任務。

義和微信

義和微信 義和微博

義和微博 移動官網

移動官網

魯公網安備 37078202000046號

魯公網安備 37078202000046號